前言

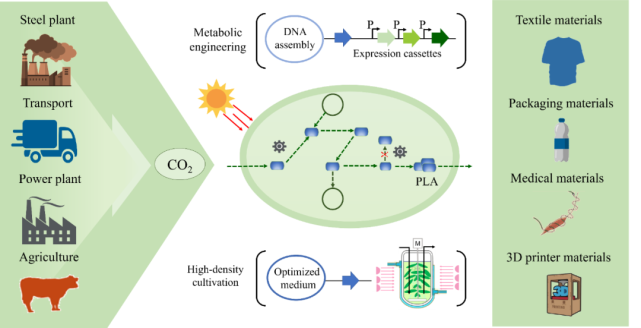

近日,由上海交大陶飛研究員為通訊作者,上海交大博士生譚春林該論文的第一作者,發表于《Green Chemisty》的論文“藍藻細胞工廠用于生產高性能生物降解塑料的直接碳捕獲”,利用藍藻細胞做底盤細胞,以二氧化碳為原料,成功直接合成PLA(聚乳酸)。

通過系統代謝工程和高密度培養策略的結合,藍藻細胞工廠合成PLA的效率提高了約270倍。

塑料污染是21世紀最嚴峻挑戰之一。人類的活動產生大量的塑料廢棄物,形成白色污染,損害生態和人類健康。

目前,人們通常使用焚燒和掩埋處理塑料廢棄物。但這兩種方法都會帶來進一步的環境污染問題,掩埋占用土地資源,不僅處理時間漫長,還會污染環境;而焚燒產生的有毒氣體和煙塵還會造成環境的二次污染。

因此,生產可降解塑料代替傳統塑料,從生產源頭上避免污染,被認為是解決塑料污染問題的終極方案。綜合各種因素,聚乳酸(Polylactic Acid,PLA)是當前最為理想的候選可降解聚合物。

傳統的PLA制造以玉米等糧食作為生產材料,會導致材料生產與糧食供應產生資源競爭,其可持續性存在問題。因此,以非糧原料為基礎的新一代PLA工業生產技術亟待開發。

近日,上海交通大學生命科學技術學院食品與環境生物技術團隊(FEMlab)使用合成生物學技術開發了新一代可降解塑料PLA的“負碳”生產技術,為這兩個問題的協同解決提供了新思路。

他們在光驅動藍細菌平臺上使用代謝工程和高密度培養的組合策略,在國際上首次以二氧化碳為原料,直接合成可降解塑料PLA。

該技術不僅可解決塑料污染、PLA生產的非糧原料替代問題,還能在合成PLA的過程中直接捕獲二氧化碳,助力“碳中和”“碳達峰”。

來源:Green Chemistry

這種新一代的PLA生產技術,與以往PLA的制造思路完全不同。該團隊首次建立自養微生物細胞工廠,直接以二氧化碳為原料一步實現PLA的生物合成。

該團隊經過3年的不斷探索與技術迭代,在PLA合成的研究中,攻克了碳流重定向、藍細菌生物量低、生長速度過慢等難點。

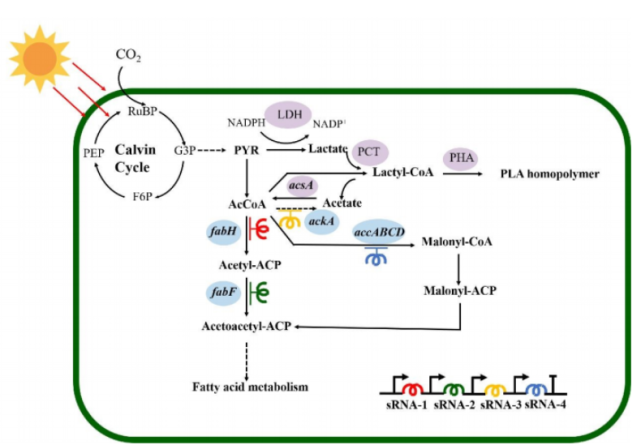

二氧化碳自養合成 PLA 的合成途徑(來源:Green Chemistry)

一方面,解決碳流重定向的問題,簡單來說,就是如何在二氧化碳進入細胞后,使碳最終能夠流向聚合物PLA。

為解決這個問題,該團隊嘗試了多種方法,在系統代謝工程方面做了大量工作。通過優化關鍵酶的表達水平,即增強丙酰輔酶A轉移酶(propionyl-CoA transferase)與聚羥基脂肪酸合成酶(polyhydroxyalkanoate synthase)的表達。

同時,使用sRNA工具組合敲低了藍細菌的4個基因,將碳通量重定向到PLA生物合成,采用輔因子自循環系統增加輔酶的供給,顯著增加了PLA的產量。

另一方面,由于藍細菌自身的特性,導致其生長密度不夠高以及生長速度不夠快。

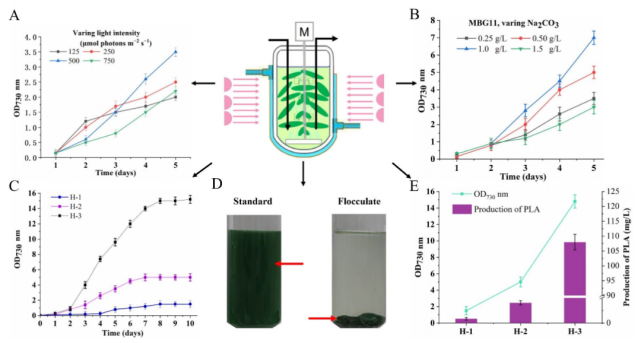

針對該工藝問題,該團隊自主研發了一種新型光反應器,對光譜做了系列優化,并采用可控的漸變光強方式,使藍細菌細胞生長得更快、更密。同時,他們還使用微米氣孔曝氣、培養基優化等方法提高了生物量。

通過代謝工程和高密度培養的組合策略,研究人員將藍細菌的細胞密度提升了 10倍。在最佳培養條件下,藍細菌在7天內最高細胞密度達OD730nm 15.0,其產生的PLA濃度為108.0mg/L,比最初構建的菌株高約270倍。

陶飛認為,該指標已經十分接近酵母菌的生長水平。同時,這也說明了藍細菌還有很大的代謝潛力可供挖掘。

高密度培養的PLA生產策略示意圖(來源:Green Chemistry)

此外,與傳統的用藍細菌生產小分子化合物的技術相比,該技術的產物回收更加經濟。藍細菌生產產品的一大挑戰在于合成產物的濃度較低,產品的提取需要濃縮等操作,步驟繁瑣、能耗大、產物回收成本高。

而該技術直接在藍細菌細胞內積累固體產物。通過該團隊用自主研發的“絮凝法”不需要使用高能耗的“離心法”,即可在細胞成熟后,讓其自然地沉降在容器底部。實驗結果表明,在重力沉降5分鐘后,絮凝率大于99%。

陶飛表示,通過這些代謝工程的改造,和高密度培養工藝,生產PLA的產量提升了20多倍。并且,藍細菌細胞的PLA分子量(Mw, 62.5 kDa; Mn, 32.8 kDa)是迄今文獻報道中生物聚合的最高水平之一,可以滿足PLA的多種應用需求。

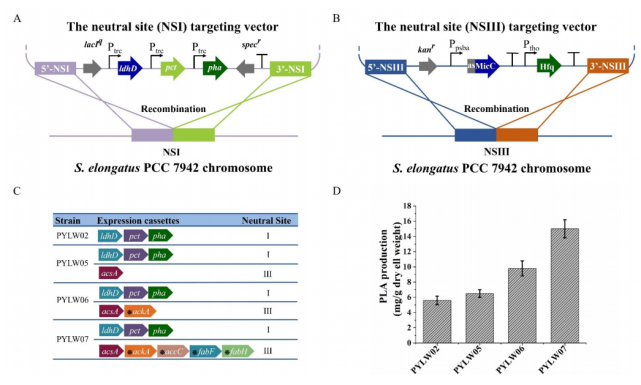

生產PLA時,使用不同的表達的優化(來源:Green Chemistry)

與其他技術相比,該技術具有“一石三鳥”的作用。

第一,解決塑料污染的問題。解決白色污染的根本方案是使用可降解塑料,來代替傳統的不可降解塑料。新一代的PLA生產技術,為可降解塑料生產,提供一種可持續的發展策略,從而為可降解塑料的替代提供保障。

第二,解決PLA生產中潛在的“與人爭糧”“與糧爭地”問題。值得注意的是,以糖基化合物作為原料合成可降解塑料,對于需要大宗生產的PLA來說,不是一種可持續發展策略。這個過程需要消耗大量糧食,其制造工藝的大規模鋪開將不可避免地面臨“與人爭糧”或“與糧爭地”的問題。

這一新技術將合成的過程“化繁為簡”,把“二氧化碳-糧食-淀粉-糖-乳酸-丙交酯-PLA”的漫長的合成過程,轉變為一個合成的“長鏈條”(代謝途徑)裝進細胞中,直接使用二氧化碳為原料,不再依賴糧食原料。

第三,在PLA的合成過程中直接捕獲二氧化碳,將二氧化碳“變廢為寶”,可實現減碳、助力“碳達峰”。以廢棄的溫室氣體作為原料生產材料,能夠在減碳的同時實現高值產品的制造,在經濟性上更有吸引力,可幫助實現減碳的加速發展。

可以說,該技術具備經濟、社會、環境的多重效益,及工業化生產前景。

從國家的宏觀政策層面,我們經歷了從“限塑令”到“禁塑令”的變化。

2007年12月,國務院辦公廳頒布《關于限制生產銷售使用塑料購物袋的通知》;2020年1月,國家發改委、生態環境部發布《關于進一步加強塑料污染治理的意見》。

此外,塑料的市場規模也不容忽視,根據美國調查機構Grand View Research 的數據,“2019年中國塑料包裝市場規模541億美元,預計到2025年,中國塑料包裝市場規模將達到698億美元。如果以30%的可降解塑料替換率進行推測,預計2025年中國可降解塑料包裝市場規模約209億美元。”

這種通過藍細菌生產可降解塑料的技術,為聚合物的大規模生產提供新的借鑒思路。而該技術工業化的大規模生產的關鍵,取決于生產成本。據該團隊估算,這種新的PLA生產方法將低于現有可降解塑料的生產成本。

陶飛表示,這里的生產成本并未考慮市場條件變化的因素。如糖基原料的價格上漲、碳交易與碳稅政策出臺等。一旦這些市場因素發生變化,那么,該技術的成本優勢會進一步增強。

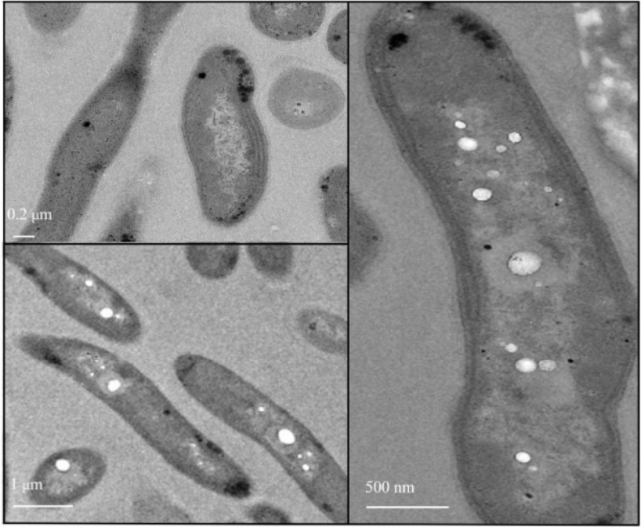

PLA均聚物在工程化中的積累特性(來源:Green Chemistry)

那么,該技術的未來發展有怎樣的可能性呢?

一方面,該方法將減碳與塑料生產相融合。該團隊計劃在日后使用無碳的可持續發展方式——直接用太陽能或新能源所產生的電作為生產PLA能源,使用電廠碳排放或者直接使用空氣中的二氧化碳作為碳源。這符合全球提倡的“碳減排”“碳達峰”模式,未來將會形成“負碳”制造產業,也將帶來規模的經濟效益。

另一方面,該技術會帶來雙重環境效益。塑料污染和氣候變暖都是重要的環境問題。可降解塑料尚處于早期發展階段,用可降解塑料替代傳統的塑料是未來發展趨勢,這也意味著該領域有巨大的發展前景。通過減碳解決溫室效應,也已經成為國際發展趨勢。該技術為同時解決這兩個環境問題提供了方案。

此外,該技術可用于高性能PLA制造。當前,PLA被廣泛地應用于在化學、醫療、制藥和3D打印等領域。該技術采用生物法合成,與傳統的化學法相比,沒有重金屬催化物殘留的問題,使該技術生產的PLA在高端的領域應用前景更加廣闊。

陶飛舉例說道:“比如醫用的手術縫線,其中的PLA不允許含重金屬成分,而生物法合成的PLA可以滿足這一要求。”

來源:Green Chemistry

據介紹,該團隊下一步的研究重點是提高PLA的細胞干重占比,擬將細胞干重的比例進一步提升到50%以上。

陶飛表示,一方面,用蛋白質工程的方法對關鍵酶進行改造。“我們發現酶的催化性能存在一些問題,目前已經用AlphaFold2把它的結構預測出來了,正在進行深入的蛋白質工程研究。接下來,我們將重點研究如何提高它對前體物質的親合力以及PLA鏈聚合速度,以實現提高酶的催化效率,讓PLA的整體產能更高。”他說。

另一方面,為工業化生產做準備。該團隊希望能把細胞底盤的魯棒性進一步提升,包括系列耐受性,例如耐高光、抗污染、耐鹽等能力。此外,在產品中試之前,該團隊還計劃針對細胞的自絮凝進行相關研究。

對于該技術的未來發展,該團隊也有清晰的規劃。陶飛表示,“我們計劃通過3-5 年的持續投入,進行中試和全鏈條的優化,將各方面指標提升至工業化水平。”

浙公網安備33022502000307號

服務熱線

微信客服